<tfoot id="geme0"></tfoot>

<strike id="geme0"></strike>

<strike id="geme0"></strike>

精密模具的沖壓過程,大致可以分為:沖床檢查確認、沖床調整、開機前確認、過料、首件制作、批量生產。下面針對過料過程做以下解析,不足之處,多多指正。

一、精密模具過料方式選擇,需確定材料頭在模具第一下點動時的最佳位置

1、沖孔有定位料頭裝置的模具,這種模具先找到定位裝置的使用方法直接使用定位裝置來限位料頭的位置。

2、先沖孔無定位裝置的模具

A、打到過釋放角度料頭推到第一個導針處;B、打到下死點; C、用導針、鉤子定位

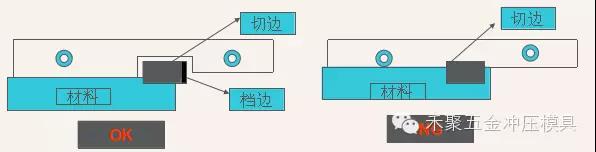

3、先切邊定位,直接推到切邊處

4、先切邊無定位,推到第一個浮料銷上

二、精密模具過料過程

1、架模裝完所需附件確認模高、步距、釋放。擺料頭進模具的最佳點

2、用剪刀將原材料頭部剪齊,修平。(防止沖切時形成碎屑掉落與模具內,造成壓傷或纏帶。)

3、過料前需用氣槍將模具內清理干凈。

4、對于切邊有擋料設計的模具,可將材料穿入到推不進時,拉出一點即可過料。無擋料設計的模具,需借助手電觀察穿入長度,且不可一穿到底。

5、對于無切邊的,材料穿入長度不可超過第一個導引針。易導致料帶變形,過料不順,纏帶。

6、寸動送料,觀察模具進料口材料的波動情況,如果料帶拱起不能再打下去。

7、穿過沖切工位,注意檢查模具內有無余料或跳屑廢料

8、當材料有檔住時,只可用料鉤處理,不可用手伸入模具內。

9、有擋邊的模具也可在沖完外形后,將料帶拉出剪齊,再將料帶穿入到之前位置。穿不進時可用料鉤將料帶頭上下撥動,已確認料帶穿到位。

10、在彎模成形時,需慢慢打至下死點。防止平面下料后端子傾斜分片交叉彎模成形時無法導正。

11、過料時需時刻注意料帶頭部前進狀態。

12、過料時需將纏帶檢知擺放正確。另不可將手放在模具進料口。防止手隨材料一起進入模具內造成工傷。

13、在材料穿出模具后不要急著上高速生產,應點動到下死點,用 剪刀剪一段成品觀察外觀,切忌在上死點剪成品,因為在上死點剪產品剪刀容易把模具里面的料帶拉變形,尤其是比較薄的材料很容易造成擠料,確定沒有變形或壓傷才能上高速。

三、精密模具過料注意的小細節

1、注意材料不能后退,有防滑裝置的一定要用。無防滑裝置的盡量拿一段放在送料器后面。

2、有調節桿調節成型尺寸時,不要把調節桿擰到極端,成型的形狀會直接影響到過料的難度

3、如果每次過料料頭都碰到導料板或浮料板時,可以先把料頭向上或向下彎曲一點。

4、有打扁工位或材料比較厚時,盡量不要用微寸動,容易破備件。

5、過料過沖切工位時盡量少用氣槍,有時容易斷料帶。

6、過料困難時忌急。

通過以上三個步驟,過料工序以全部完成,過完料后,需要對料帶進行分析,確認模具是否可以開始生產。東莞市禾聚五金電子有限公司是一家專業研發與制造精密模具的沖壓生產廠商,新模初次送樣25天內,設計模具7天內完成,試模一次成功率90%以上,制程合格率99.9%以上,客戶滿意度95%以上,歡迎咨詢訂購。